Sistem anti-eroare (Poka-yoke) explicat în 5 exemple

Sistemul anti-eroare (Poka-yoke) este o tehnică de îmbunătățire continuă cu două obiective fundamentale: evitarea erorilor accidentale în procesele de producție și logistică și corectarea ineficiențelor în eventualitatea în care acestea apar.

În zilele noastre, logistica omnicanal a forțat companiile să pregătească și să livreze un număr foarte mare de comenzi zilnice în cel mai scurt timp posibil. Pe acest fundal, managerii de logistică depun eforturi pentru a elimina potențialele greșeli care ar putea duce la întârzieri și la pierderea încrederii clienților.

Dar cum ajută sistemul anti-eroare (poka-yoke) la eliminarea erorilor la colectare? În acest articol, vă vom explica exact ce este poka-yoke și vă vom arăta cum poate fi aplicat prin cinci exemple.

Ce este poka-yoke?

Creat în fabrica Toyota din Japonia în 1960, termenul poka-yoke este tradus ca „prevenirea erorilor” sau „prevenirea erorilor inadvertente”. Este o tehnică de îmbunătățire continuă menită să prevină greșelile în orice proces de producție sau logistică.

Poka-yoke include strategii care perfecționează și optimizează procedurile într-un depozit sau o fabrică de producție, cum ar fi metoda 5S kaizen.

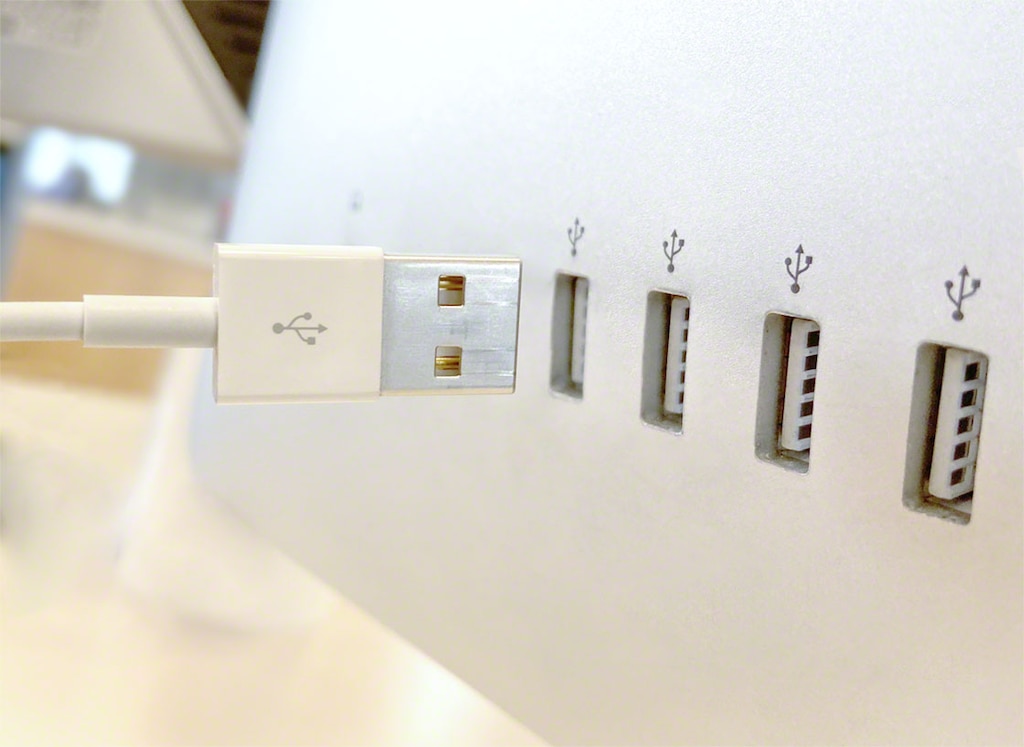

Se poate referi și la obiecte special concepute pentru a anticipa eroarea umană, de exemplu, cabluri USB utilizate pentru transmiterea datelor și încărcarea dispozitivelor. Acestea pot fi introduse în port doar într-un singur sens; altfel, nu își vor îndeplini scopul.

Inginerul Shigeo Shingo a dezvoltat această filozofie de lucru pentru a elimina ineficiențele în procesele de fabricație, iar implementarea ei a fost un succes total. A făcut acest lucru aplicând practici care au simplificat munca operatorilor și au minimizat distragerile pentru a se putea concentra asupra sarcinilor lor.

Cum poți implementa sistemul anti-eroare (poka-yoke)?

Întrebarea cheie este: cum poate fi adoptat sistemul anti-eroare (poka-yoke) într-o fabrică de producție sau un depozit, de exemplu? În primul rând, trebuie identificate și examinate fiecare dintre procese. Această analiză ar trebui să țină cont de modul în care este efectuată fiecare operație, cu accent deosebit pe greșelile care ar putea fi făcute.

Apoi, trebuie să decideți asupra unei abordări poka-yoke adecvate, adică să veniți cu o soluție care să minimizeze sau să prevină toate erorile posibile. Trebuie să presupunem, desigur, că unele greșeli sunt inevitabile; pentru aceste cazuri, ar trebui conceput un sistem de detectare și răspuns pentru a le reduce impactul.

În cele din urmă, operațiunile sunt monitorizate pentru a verifica dacă mecanismul poka-yoke și implementarea lui au funcționat.

Tipuri de sistem anti-eroare(poka-yoke)

Sistemul anti-eroare (poka-yoke) poate fi împărțit în patru tipuri:

- Secvență. Acest lucru se bazează pe păstrarea ordinii sau secvenței unui proces. Dacă pașii nu sunt urmați, sarcina nu poate fi finalizată, ceea ce face imposibilă trecerea la următorul proces.

- Informație. Informațiile clare, simple și directe ajută lucrătorii să îndeplinească diferitele sarcini fără a face greșeli.

- Grupate. Aceasta constă în pregătirea truselor cu toate materialele și piesele necesare efectuării unei operații. Astfel, angajații nu își pierd timpul mergând să caute materialele de care au nevoie pentru a lucra; le au deja la îndemână.

- Fizic. Aceasta se referă la modificări ale gradului de utilizare a anumitor dispozitive pentru a preveni erorile. De exemplu, mașinile de spălat și cuptoarele cu microunde pe care le folosim acasă nu pot începe să funcționeze până când ușile nu sunt închise corespunzător sau nu a fost urmată o anumită secvență (până nu au fost setate temperatura, minutele, programul etc.).

Toate aceste practici servesc la eliminarea erorilor în activități repetitive sau în procese în care operatorii ar putea greși neintenționat sau din lipsă de cunoștințe. Astfel, lucrătorii se pot concentra asupra sarcinilor lor în loc să piardă timpul cu verificări sau corectarea ineficiențelor.

Cinci exemple de sistem anti-eroare (poka-yoke) centrate pe logistică

Chiar nu există reguli fixe atunci când vine vorba de proiectarea unui sistem anti-eroare (poka-yoke). Practicile sau obiectele implementate pentru a eradica greșelile vor depinde de ingeniozitatea oamenilor implicați în fiecare proces.

Exemplele de mai jos descriu practicile sistemului anti-eroare (poka-yoke) cel mai frecvent utilizate în depozite. În sectorul logisticii, sistemul anti-eroare (poka-yoke) face parte din logistica Lean, adică o metodă de lucru menită să susțină procesele logistice care adaugă valoare pentru a reduce costurile.

Exemplul 1: Sistem anti-eroare (Poka-yoke) secvențial cu un WMS

Sisteme de management al depozitelor (WMS), precum Easy WMS de la Mecalux, sunt programe capabile să optimizeze operațiunile și să ghideze lucrătorii astfel încât să își îndeplinească sarcinile cât mai rapid și eficient posibil.

Un WMS poate acționa ca un poka-yoke secvențial, deoarece operatorii, prin intermediul terminalelor de radiofrecvență, urmează instrucțiunile WM-urilor una câte una. Acest sistem le arată pas cu pas ce trebuie să facă, iar operatorii trebuie să confirme că au finalizat fiecare acțiune pentru a primi comenzile ulterioare.

Exemplul 2: Sistem anti-eroare (poka-yoke) de informații cu indicatoare pick-to-light

Colectarea este una dintre operațiunile de depozit cu cel mai mare risc de eroare. Oboseala fizică a operatorului împreună cu asemănarea produselor și a rafturilor ar putea duce la greșeli (lipsă de articole în comenzi, comenzi cu produse greșite sau cu cantitate greșită etc.).

O soluție pentru prevenirea erorilor la colectare cuprinde dispozitivele pick-to-light. Această tehnologie, care ar intra sub umbrela informațiilor poka-yoke, indică operatorilor într-un mod foarte clar ce articole să aleagă și în ce cantitate. Acestea au sarcina de a face munca operatorilor fără erori.

Exemplul 3: Poka-yoke grupat în operațiuni de echipare

Echiparea se realizează în multe instalații. Acest proces constă în strângerea pieselor individuale din care este asamblat un produs pentru a crea un pachet care va fi apoi folosit de alți operatori pentru a pune împreună produsul final.

Aceasta ar intra în categoria poka-yoke grupate deoarece muncitorii au toate materialele de care au nevoie pentru realizarea produsului la posturile lor de asamblare; nu trebuie să se deplaseze în jurul instalației pentru a localiza diferitele componente.

Pregătirea truselor în prealabil asigură agilitate și precizie. Muncitorii încep să pregătească produsul numai când au toate componentele.

Exemplul 4: Poka-yoke fizic cu carcase de siguranță

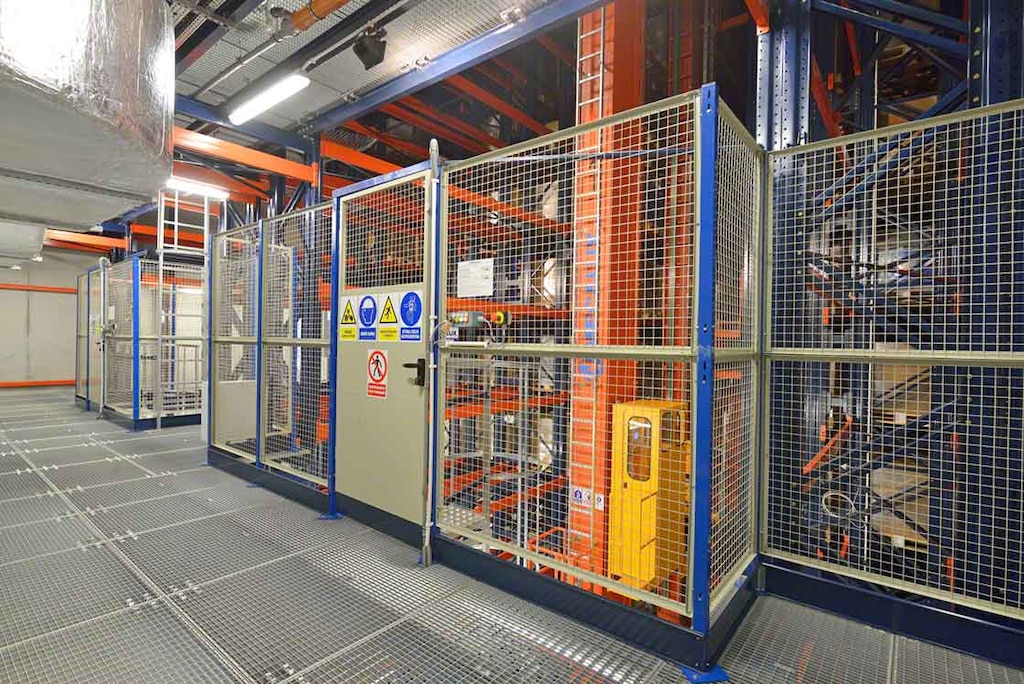

Cel mai întâlnit tip de poka-yoke fizic într-un depozit este compartimentarea cu plasă de sârmă. Mai mult decât evitarea erorilor, funcția sa principală este prevenirea accidentelor.

Zonele în care lucrătorii operează echipamente de manipulare, cum ar fi macarale de deservire a rafturilor pentru paleți, sunt izolate pentru a restricționa accesul personalului neautorizat. În momentul în care o persoană intră în aceste incinte și accesează zona de lucru a unei macarale de deservire a rafturilor pentru paleți — fie din neatenție, fie pentru a îndeplini sarcini — mașina se oprește.

Exemplul 5: Poka-yoke fizic folosind cărucioare de colectare

Alt tip răspândit de poka-yoke fizic în depozite constă din cărucioare pentru colectarea comenzilor. Acestea au de obicei dimensiuni specifice în funcție de mărimea produselor și a comenzilor.

În plus, dacă linia de colectare se efectuează în unitate, aceste cărucioare sunt împărțite în atâtea locații câte comenzi sunt în linie. Astfel, fiecare slot corespunde unei comenzi, ceea ce previne greșelile.

Eliminați erorile pentru a îmbunătăți calitatea

Poka-yoke se referă la aplicarea tehnicilor care minimizează erorile, în special în activități mai repetitive. În această postare, am văzut cum face parte din cotidianul nostru, cu obiectele și aparatele pe care le folosim pentru a ne desfășura activitățile zilnice, precum și în depozite și fabrici de producție.

Scopul poka-yoke este de a crește calitatea proceselor și, în consecință, a serviciului și a produsului final. Prin urmare, acest lucru va aduce și o mai mare satisfacție a clienților.

La Mecalux, avem o vastă experiență în dezvoltarea sistemelor de depozitare care vă va ajuta să simplificați operațiunile și să creșteți volumul de activitate în unitatea dumneavoastră. Asigurați-vă că ținem legătura — vom lucra cu dumneavoastră la proiectarea unui depozit eficient, pregătit să elimine orice posibilitate de eroare.